自動倉庫とは?自動倉庫システムを導入する際の注意点や対策

自動倉庫とは

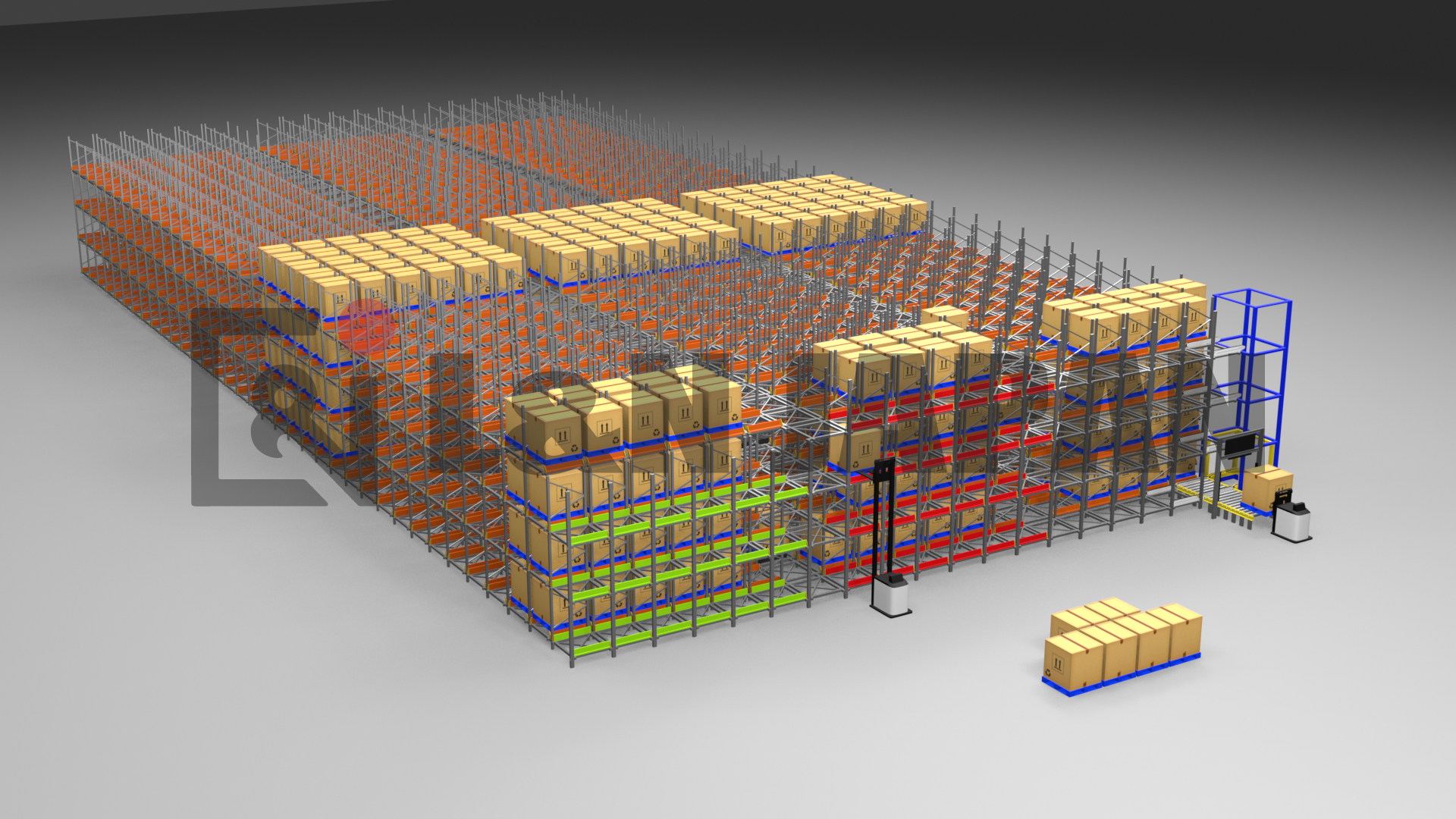

自動倉庫とは、これまで人の手で行っていた入出庫や保管、仕分けなどの作業を自動化するシステムのことを指します。通常は人の手で行っている作業を機械やロボットがすべて担うことにより、人件費削減、効率化と精度向上を実現します。

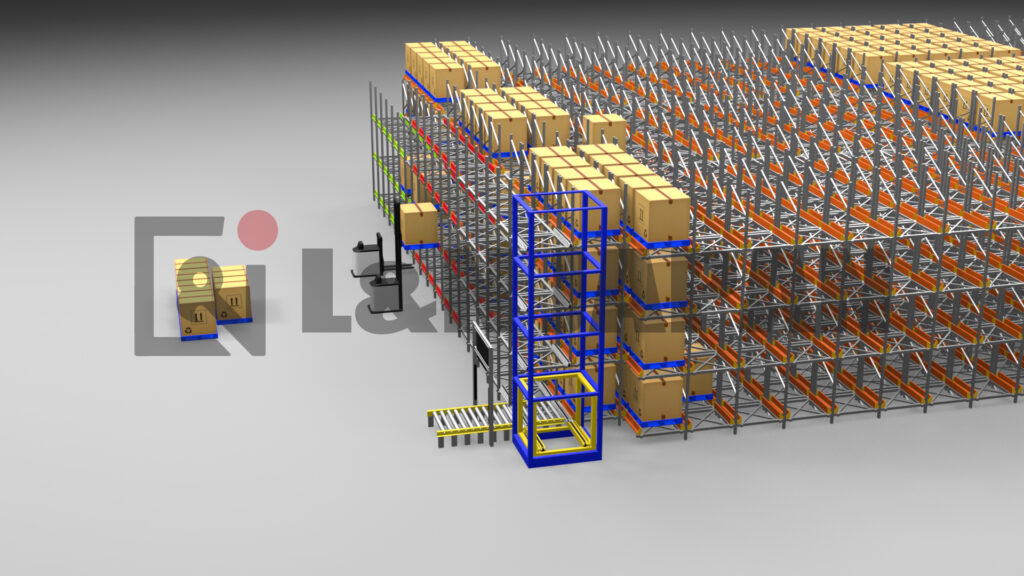

自動倉庫に統合されているコンピュータ制御の倉庫管理システム(WMS: Warehouse Management System)により、入出庫記録、在庫管理、ピッキング作業などをリアルタイムで監視し、効率的に管理します。このシステムによって、トレーサビリティが確保され、商品の位置や状態が瞬時に把握できるため、誤出荷や管理ミスのリスクを最小限に抑えることが可能です。

自動倉庫の基本構成

自動倉庫システムの導入により、高さ方向の空間を有効活用でき、省力化・省人化が図れるほか、在庫管理精度の向上などのメリットがあります。

自動倉庫システムの種類

自動倉庫システムには、取り扱う荷物や作業内容に応じて様々な種類があります。主な種類を紹介します。

1. パレット型自動倉庫

パレット単位で商品を高層ラックに保管するタイプです。大型の荷物や重量物の保管に適しており、製造業や卸売業などで広く利用されています。

2. ケース型自動倉庫

ダンボールケースや樹脂コンテナなどを保管するタイプです。中小型の荷物を効率的に保管・取り出しできるため、小売業やEコマース業界などで活用されています。

3. シャトル型(フリーサイズ型)自動倉庫

シャトル(搬送台車)がラック内を走行し、様々な形状やサイズの商品を保管できるタイプです。多品種少量の商品を扱う業界に適しています。

4. 縦型回転式自動棚(ロータリーストッカー)

天井空間を利用して商品を収納する回転式の棚です。限られたスペースで効率的な保管とピッキングが可能です。

5. 冷凍・冷蔵対応型自動倉庫

温度管理が必要な商品を保管するための特殊な自動倉庫です。食品業界などで活用されています。

自動倉庫システムのメリット

自動倉庫システムを導入することで、以下のようなメリットが期待できます。

1. 省スペース化と保管効率の向上

高さ方向の空間を有効活用できるため、限られたスペースでより多くの商品を保管できます。また、通路スペースを最小限に抑えられるため、保管効率が大幅に向上します。

2. 作業効率の向上と省人化

自動化により、探す、運ぶ、取り出すなどの作業を大幅に削減できます。24時間稼働も可能となり、人手不足の解消や人件費の削減につながります。

3. 在庫管理精度の向上

コンピュータによる管理により、リアルタイムで正確な在庫状況を把握できます。これにより、在庫の可視化やトレーサビリティの向上が実現します。

4. 作業品質の向上とヒューマンエラーの減少

自動化により、誤出荷や保管ロケーションの間違いなどのヒューマンエラーを防ぐことができます。作業量に関わらず一定のパフォーマンスを維持できるため、業務品質の向上につながります。

5. 作業環境の改善

高所作業や重量物の運搬など、危険を伴う作業を削減できるため、作業者の安全性が向上します。また、冷凍・冷蔵倉庫での作業時間を短縮できるなど、労働環境の改善にも寄与します。

自動倉庫システムのデメリットと導入時の注意点

自動倉庫システムには多くのメリットがありますが、導入にあたっては以下のようなデメリットや注意点も考慮する必要があります。

1. 高額な初期投資

自動倉庫システムの導入には、比較的高額な設備投資が必要となります。そのため、導入前に費用対効果を十分に検討する必要があります。

2. システム障害のリスク

機械やコンピュータに依存するため、システム障害が発生した場合、業務に大きな支障をきたす可能性があります。そのため、障害時の対応策やバックアップ体制を整えておくことが重要です。

3. 柔軟性の制限

一度導入すると、レイアウトの変更や拡張が難しい場合があります。将来的な事業拡大や変更を見据えた計画が必要です。

4. 運用体制の見直し

自動倉庫システムの導入に伴い、既存の業務フローや運用体制の見直しが必要となる場合があります。従業員への教育やマニュアルの整備も重要です。

自動倉庫システムの選び方

自動倉庫システムを選ぶ際は、以下の点を考慮することが重要です。

- 取り扱う荷物の特徴(サイズ、重量、形状、種類数など)

- 必要な保管容量と処理能力

- 入出庫の頻度と方式

- 設置スペースと建物の構造

- 将来的な拡張性や柔軟性

- 導入コストと運用コスト

- 既存システムとの連携

また、自社の課題やニーズを明確にし、それらに最適なシステムを選定することが大切です。

自動倉庫システムの導入プロセス

自動倉庫システムの導入は、以下のようなプロセスで進められます。

- 現状分析と課題抽出

- 要件定義と基本計画の策定

- システム設計

- 製造・施工

- テストと調整

- 稼働開始

- 運用サポートとメンテナンス

まとめ

自動倉庫システムは、これまで人手で行っていた倉庫内の作業を機械やロボットが担当することで、効率化と精度向上を実現します。特に立体倉庫のような高いスペースを活用する仕組みでは、狭い土地でもより多くの商品を収納でき、土地代や建設費用の削減にもつながります。また、倉庫管理システム(WMS)や倉庫制御システム(WCS)は、入出庫やピッキング作業をリアルタイムで監視し、作業の無駄を減らし、ミスのリスクを最小限に抑えます。四方向シャトル車や無人フォークリフトといった自動化機器が活躍することで、物品の移動や管理がスムーズになり、時間やコストを大幅に削減できます。これらのシステムを導入することで、物流業務の効率が劇的に向上し、より精度の高い管理が可能となるでしょう。

物流のDX(デジタルトランスフォーメーション)を推進する上で重要な役割を果たすと考えられます。今後も技術の進化とともに、より柔軟で効率的なシステムが開発されていくことが期待されます。

L&N JAPANは、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- 会社紹介

- L&N JAPANができること

- 製品一覧