物流業界における無人搬送技術の進化:AGVからAMRへの革新的転換

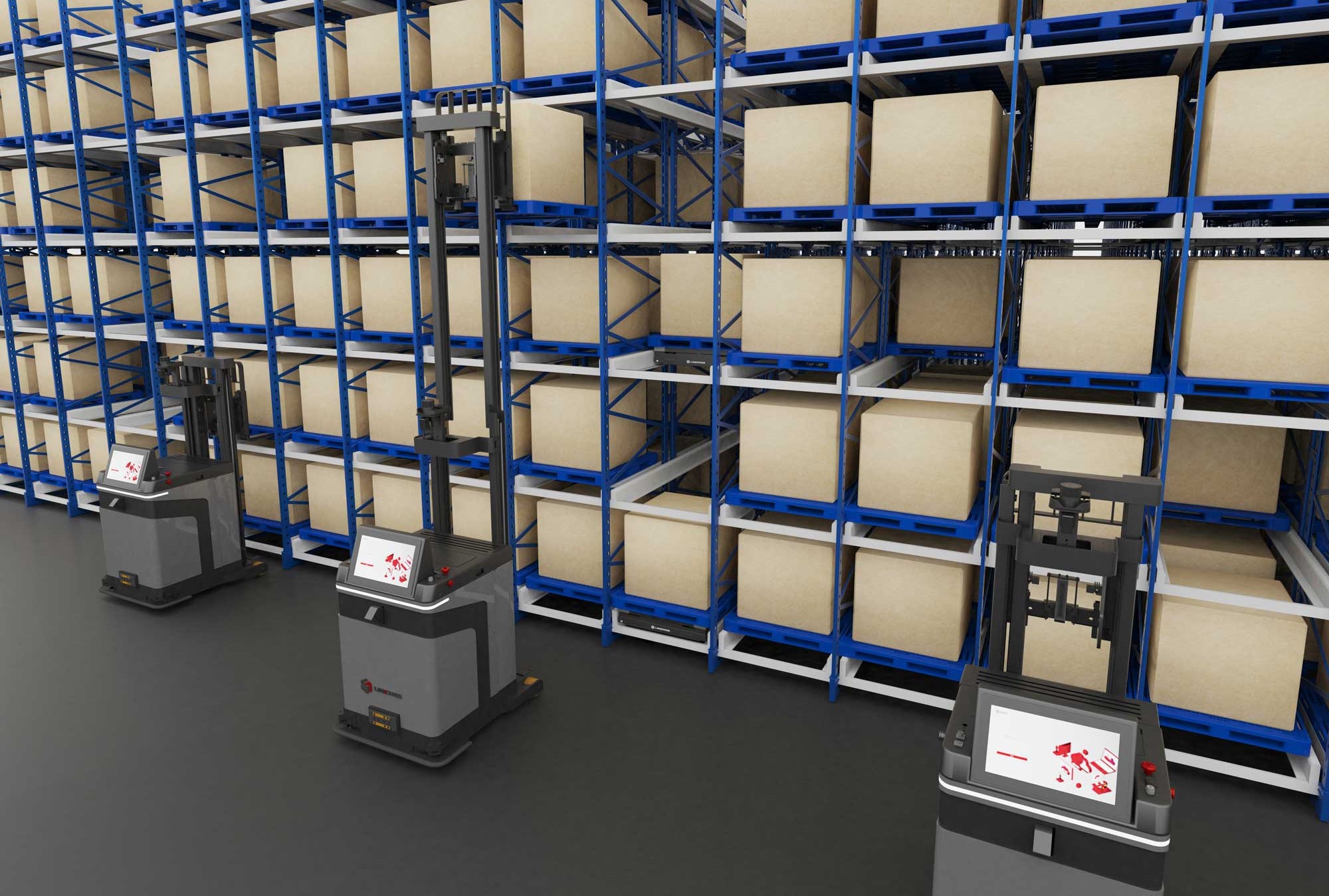

物流業界において、人手不足や業務効率化の課題を解決するために、無人搬送技術の導入が急速に進んでいます。従来から使用されてきたAGV(Automated Guided Vehicle:無人搬送車)と、近年注目を集めるAMR(Autonomous Mobile Robot:自律走行搬送ロボット)は、同じ搬送自動化を実現する技術でありながら、その性能や柔軟性において大きな違いがあります。この記事では、AGVの基本的な機能と特徴を解説しながら、より革新的なAMRとの比較を通じて、物流業界における次世代搬送技術の優位性について詳しく説明します。

AGVの基本概念と特徴

AGV(Automated Guided Vehicle)は、工場や倉庫内で製品や部品を自動で搬送する無人搬送車両です。人の手による搬送作業を自動化することで、作業者の負担軽減や生産性向上を実現します。

AGVの基本構造と走行方式

AGVは基本的に、以下のような特徴を持っています。

- 無人運転:コンピューターによる自動制御で走行し、センサーやカメラを搭載して障害物や人を検知します。

- 搬送経路の自動追従:床に埋め込まれたワイヤーループや磁気テープ、レーザー誘導システムなどを用いて、あらかじめ決められた経路を自動的に追従します。

- 誘導方式による分類:AGVは誘導方法によって「経路誘導式」「追従式」「自律走行式」に分類できます。経路誘導式は床に貼った磁気テープなどで誘導するもので、国内で最も多く導入されています。

AGVの搬送方式による分類

搬送方法によるAGVの分類としては、主に「積載型」「牽引型」「低床型」の3種類があります

- 積載型:荷物を台車に載せて運ぶタイプ。ダンボールやボックス型コンテナ、専用ラックなどを載せるのが一般的です。

- 牽引型:AGVに荷物を載せるのではなく、荷物を載せたカゴ台車やパレット台車を連結し、引っ張って搬送します。

- 低床型:パレットや棚の下に潜り込んで搬送するタイプ。パレットや棚ごと搬送することで、人の手による荷下ろしが不要です。

AGVとAMRの技術的違い

AGVとAMRは無人搬送システムとして類似の目的を持ちますが、技術的な観点からは大きく異なります。その違いを詳しく見ていきましょう。

走行方法の根本的な違い

AGVは磁気テープや高周波信号線などの誘導体を使用して走行し、決められたルートを安定的に走行することを得意としています。一方、AMRは誘導体やガイドラインの設置が不要で、固定ルートを自律的に走行するタイプや、周囲の環境を認識し自律的にルートを選択して移動するタイプがあります。

AMRにはSLAM(Simultaneous Localization and Mapping)という技術が用いられており、「自分がどこにいるのか」「周りに何があるのか」といった自身の位置を把握しながら目的地までの地図を自動で生成することができます。この点で、AMRはAGVよりも格段に高度な技術を搭載していると言えます。

障害物対応能力の差異

AGVとAMRの最も顕著な違いの一つは、障害物への対応能力です。AGVはルート上に障害物があると単純に停止するだけなのに対し、AMRはセンサーで障害物を検知し、停止・回避を自律的に実行します。

AMRは、倉庫内の作業者やロボット、棚の配置に合わせて安全な走行を実現するための障害物の検知機能やブレーキ・減速といった制御機能も搭載されています。この柔軟な対応能力は、人が行き交う複雑な物流現場において大きなアドバンテージとなります。

環境適応能力とフレキシビリティ

AGVは一度設定したルートを変更するには再度費用がかかり、誘導体の設置には費用と時間を要します。一方、AMRはレーザーやカメラなどのセンサーで自己位置を認識し、地図データに基づいて走行するため、自由な経路設定や障害物の回避が可能です。

カメラやレーザーSLAMで倉庫内の設備や障害物などを認識し環境地図を作成するAMRは、レイアウト変更にも素早く対応できるため、変化の激しい現代の物流環境により適していると言えるでしょう。

AGVとAMRのメリット・デメリット比較

AGVとAMRはそれぞれ特徴があり、それに応じたメリット・デメリットを持っています。両者を比較しながら、AMRの優位性を見ていきましょう。

初期コストと運用コストの比較

AGVは比較的シンプルな構造で初期投資コストが低めですが、誘導体の定期メンテナンスやルート変更時にコストがかかるため、運用コストは高めになる傾向があります。

対照的に、AMRは高度なセンサーやソフトウェアを搭載しているため初期投資コストは高めですが、誘導体の設置や保守が不要で、レイアウト変更にも柔軟に対応できるため、長期的には運用コストを抑えることが可能です。物流業界のように変化が激しい環境では、この柔軟性が長期的なコスト削減に貢献します。

運用面での比較

AGVは決められたルートを正確に走行することに長けていますが、環境変化への対応力に欠けます。レイアウト変更が発生すると、誘導体の再設置が必要になり、運用の中断や追加コストが発生します。

一方、AMRは自律的に環境を認識し、最適なルートを選択できるため、レイアウト変更やルート上の障害物にも柔軟に対応できます。また、AMRは「協働搬送ロボット」とも呼ばれ、人との協働を前提に設計されているため、人が多く行き交う物流現場でも安全かつ効率的に稼働します。

導入の容易さと適応性

AGVは誘導体の設置工事が必要なため、導入には時間と労力がかかります。また、床面や壁に設置する必要があるため、施設の構造によっては導入が難しい場合もあります。

AMRは誘導体が不要で、環境のマッピングによって自律的に走行するため、導入が比較的容易です。また、レイアウト変更が頻繁に行われる現場や、季節により作業が増減する工場や物流倉庫などに特に適しています。この適応性の高さは、変化の激しい現代の物流業界において大きな強みとなります。

物流業界における最適な活用シーン

物流業界においてAGVとAMRはそれぞれ異なる状況で活躍しますが、多くの場面でAMRの方が優れた選択肢となります。

AGVに適した活用シーン

AGVは以下のような環境で効果を発揮します。

- レイアウトがほとんど変わらない安定した環境

- 同じ区間を繰り返し行き来する定型的な作業が多い現場

- 人の往来が少なく、障害物が発生しにくい環境

例えば、固定された生産ラインが長期間変更されない製造工場の一部エリアなどではAGVが適しています。

AMRがより効果を発揮する活用シーン

AMRは以下のような環境で特に優れた性能を発揮します。

- レイアウト変更が頻繁に行われる物流倉庫

- 人と機械が共存する複雑な作業環境

- 季節変動や需要変化により作業内容や量が変わる現場

- 多品種少量生産に対応した柔軟な物流が求められる環境

近年のEC市場の拡大による多様な物流ニーズに対応するためには、AMRのような柔軟性と適応性を備えた搬送システムがより適しています。

無人搬送技術の市場動向と将来展望

無人搬送技術の市場は急速に拡大しており、特にAMRの需要が増加傾向にあります。

市場規模の拡大

2021年のAGV/AMR世界市場規模はメーカー出荷金額ベースで3,387億円、2022年は前年比118.6%の4,017億円と推計されています。さらに、2026年には9,087億円まで成長すると予測されており、無人搬送技術の需要が急速に高まっていることがわかります。

市場トレンドとAMRへの移行

製造業向けが約8割を占める無人搬送市場ですが、EC市場の拡大により物流向けも成長基調にあります。特に物流向けでは、倉庫内のパレットや棚の配置が変わるなど、作業環境が変化することから、フレキシブルに活用可能なAMRが好まれるケースが増えています。

また、世界の主要国では人手不足や人件費の上昇、若者が過酷な労働環境を避ける傾向が強まっており、単純な繰り返し作業や重量物のハンドリングなどの自動化ニーズが高まっています。この傾向は、より高度な自律性を持つAMRの需要増加につながると予測されます。

まとめ 物流業界におけるAMRの優位性

物流業界における無人搬送技術を比較すると、AGVは固定ルートを安定的に走行する能力に優れていますが、変化への対応や柔軟性においてはAMRが明らかに優位です。

AMRは障害物を自律的に回避できる能力、レイアウト変更への迅速な対応力、人と協働できる安全性など、現代の複雑で変化の激しい物流環境により適した特性を備えています。初期投資は高めですが、長期的な運用コストや適応性を考慮すると、多くの物流現場でAMRの方が総合的に優れた選択肢となるでしょう。

特に人手不足が深刻化し、ECの拡大による多様な物流ニーズに対応する必要がある現代において、柔軟で自律的なAMRの導入は、物流業界の効率化と競争力強化に大きく貢献します。今後の物流自動化は、より高度な自律性と柔軟性を持つAMRを中心に発展していくことが予想されます。

L&N JAPANは、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- 会社紹介

- L&N JAPANができること

- 製品一覧