先入れ先出しとは? 基本から徹底解説

先入れ先出し(FIFO)とは? 効率的な在庫管理の鍵

在庫管理は、多くの企業にとって重要な課題です。特に製造業、小売業、卸売業などでは、商品の品質維持と効率的な出荷が事業の成功に直結します。そこで注目されるのが「先入れ先出し」という在庫管理手法です。本記事では、先入れ先出しの概念、メリット、デメリット、そして効果的な実施方法について詳しく解説します。

先入れ先出しとは

先入れ先出し(FIFO: First-In First-Out)は、倉庫に保管されている商品を古いものから順番に出庫し、保管期間をできるだけ短く抑えて商品の劣化を防ぐ管理方法です。この手法は、入庫日の古い商品から順番に出庫することで、長期保管による品質低下や賞味期限切れを防ぐことを目的としています。

先入れ先出しの基本的な手順は以下の通りです。

- 新しい商品が入荷する

- 日付の古い在庫をすべて倉庫の棚から取り出す

- 入荷した商品を倉庫の棚の一番奥に入れる

- 古い在庫を手前に戻す

この方法により、常に古い商品が手前に配置され、出荷時に優先的に選ばれるようになります。

先入れ先出しの歴史と発展

先入れ先出しの概念は、20世紀初頭の会計学から始まりました。当初は、在庫評価の方法として使用されていましたが、その後、物理的な在庫管理にも応用されるようになりました。

1920年代には、自動車産業の発展とともに、生産ラインでの部品管理にも先入れ先出しの考え方が取り入れられました。これにより、部品の劣化を防ぎ、品質管理を向上させることができました。

1950年代以降、コンピューターの発展とともに、先入れ先出しの管理がより精密に行えるようになりました。デジタル化された在庫管理システムにより、大規模な倉庫でも効率的に先入れ先出しを実施できるようになりました。

現在では、IoTやAIの技術を活用し、さらに高度な先入れ先出し管理が可能になっています。例えば、センサーを使用して商品の状態をリアルタイムで監視したり、機械学習を用いて最適な出荷順序を自動的に決定したりすることができます。

先入れ先出しのメリット

先入れ先出しには、以下のようなメリットがあります。

- 商品の品質維持

古い商品から順に販売することで、品質低下や賞味期限切れを防ぎます。これにより、商品ロスを最小限に抑え、顧客満足度の向上にもつながります。特に、食品や医薬品など、時間経過とともに品質が変化する商品を扱う業界では、このメリットが顕著に表れます。 - 倉庫の整理整頓

入出庫を秩序立てて行うことで、自然と倉庫や棚が整理されます。これにより、在庫の把握が容易になり、作業効率も向上します。整理された倉庫は、作業者の安全性を高め、ミスを減らすことにもつながります。 - 在庫把握の正確性向上

整理された状態で管理することで、棚卸しの際に正確な数量把握が容易になります。これにより、在庫管理の精度が向上し、発注や仕入れの最適化にもつながります。正確な在庫把握は、過剰在庫や欠品を防ぎ、キャッシュフローの改善にも寄与します。 - 出荷作業の効率化

古い商品が常に棚の手前に保管されている状態を保つことで、出荷すべき商品を取り出しやすくなり、出荷までの時間短縮が可能になります。これは、特に注文から出荷までのリードタイムが重要な業界で大きなメリットとなります。 - トレーサビリティの向上

先入れ先出しを徹底することで、各商品のロットや製造日を正確に追跡することができます。これは、製品回収や品質問題が発生した際に、迅速かつ正確な対応を可能にします。 - コスト削減

商品の劣化や期限切れによる廃棄を最小限に抑えることで、直接的なコスト削減につながります。また、効率的な倉庫運営により、人件費や保管コストの削減も期待できます。 - 環境への配慮

商品の廃棄を減らすことで、環境負荷の低減にも貢献します。これは、企業の社会的責任(CSR)の観点からも重要な点です。

先入れ先出しのデメリット

一方で、先入れ先出しには以下のようなデメリットも存在します。

- 管理データ量の増加

商品番号、入庫日、製造日、使用期限など、多くのデータを管理する必要があります。これにより、データ入力や管理の工数が増加する可能性があります。大量のデータを正確に管理するためには、適切なシステムの導入と運用が不可欠です。 - 作業工数の増加

新商品入荷時に古い在庫を移動させるなど、追加の作業が発生します。これにより、倉庫作業の複雑化や時間の増加につながる可能性があります。特に、人手に頼る作業が多い場合、この問題は顕著になります。 - 作業効率の低下

厳密な運用を行うほど、作業効率が悪くなる可能性があります。特に、商品の種類が多い場合や、入出荷の頻度が高い場合に顕著になります。これは、作業者の負担増加やミスの増加にもつながる可能性があります。 - 保管スペースの増加

ロットごとに商品を保管する必要があるため、保管エリアが増加する可能性があります。これにより、倉庫スペースの効率的な利用が難しくなる場合があります。特に、季節商品や需要の変動が大きい商品を扱う場合、この問題が顕著になることがあります。 - システム導入コスト

先入れ先出しを効率的に実施するためには、専用の在庫管理システムやWMSの導入が必要になることがあります。これには、初期投資やランニングコストが発生します。 - 柔軟性の低下

厳密な先入れ先出しの運用は、時として柔軟性を失わせる可能性があります。例えば、特定の顧客が新しい商品を要求する場合や、緊急の出荷が必要な場合に、柔軟な対応が難しくなることがあります。 - 教育・訓練の必要性

先入れ先出しを正確に実施するためには、作業者への適切な教育と訓練が必要です。これには時間とコストがかかり、また、人員の入れ替わりがある場合は継続的な教育が必要になります。

先入れ先出しの効果的な実施方法

先入れ先出しを効果的に実施するためには、以下のポイントに注意する必要があります。

- 商品状態の可視化

ロットNo.や入荷日を記したシールの使用など、商品の状態を一目で判別できるようにします。カラーシールを利用することで、同じ商品であることを視覚的に把握しやすくなります。また、バーコードやQRコードを活用することで、スキャンによる迅速な情報確認が可能になります。 - 3Sの実践

整理・整頓・清掃を徹底し、スムーズな作業環境を維持します。これにより、作業効率の向上と正確性の確保が可能になります。定期的な3S活動を行うことで、倉庫内の環境を常に最適な状態に保つことができます。 - 適正在庫の管理

過剰在庫を避け、効率的な運用を心がけます。適正在庫を把握し、それに基づいた入荷を実施することで、作業の煩雑化を防ぐことができます。需要予測や過去のデータ分析を活用し、適正在庫レベルを常に見直すことが重要です。 - 社内ルールの統一

作業員全員が同じ方法で作業を行えるよう、明確なルールを設定し共有します。定期的な教育や確認を行うことで、ルールの徹底を図ります。マニュアルの作成や定期的な研修の実施が効果的です。 - システム活用

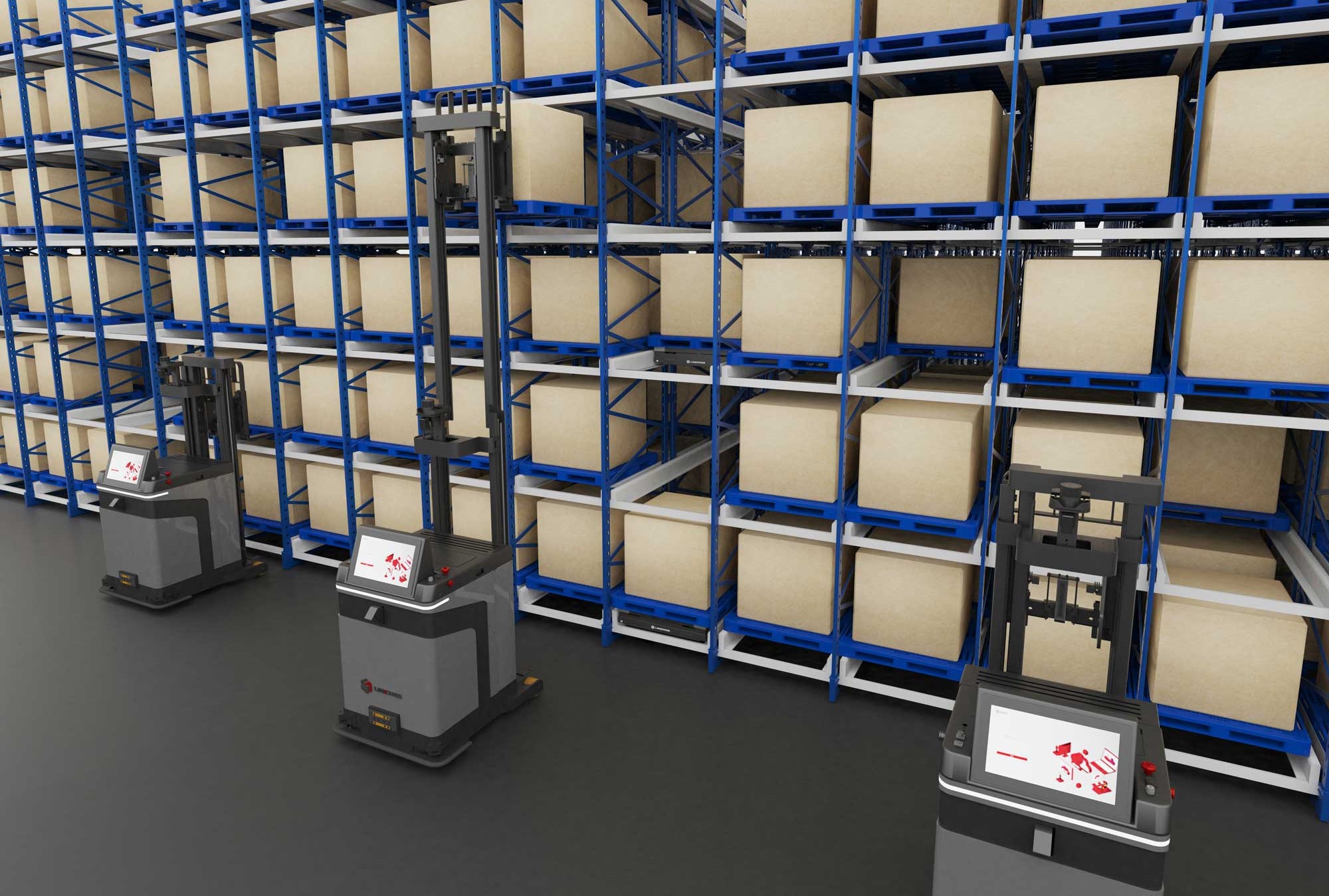

在庫管理システムやWMS(倉庫管理システム)の導入を検討し、作業効率の向上と正確性の確保を図ります。システムによる一元管理で、情報入力のミスや漏れを防ぐことができます。また、リアルタイムでの在庫状況の把握や、自動的な先入れ先出しの指示が可能になります。 - レイアウトの最適化

倉庫内のレイアウトを先入れ先出しに適した形に最適化します。例えば、フローラックを使用することで、自然に先入れ先出しが行われるようにすることができます。また、動線を考慮したレイアウトにすることで、作業効率を向上させることができます。 - 定期的な棚卸し

定期的な棚卸しを実施し、実際の在庫と記録の整合性を確認します。これにより、先入れ先出しの正確性を維持し、問題点を早期に発見することができます。 - パフォーマンス指標の設定と監視

先入れ先出しの効果を測定するための指標を設定し、定期的に監視します。例えば、商品回転率、廃棄率、ピッキング効率などの指標を用いることで、改善点を明確にすることができます。 - 継続的な改善

PDCAサイクルを回し、常に改善を行います。現場の声を聞き、問題点を洗い出し、解決策を実施することで、より効率的な先入れ先出しを実現することができます。

まとめ

先入れ先出し(FIFO)は、効率的な在庫管理を実現するための重要な手法です。商品の品質維持や倉庫の整理整頓、在庫把握の正確性向上など、多くのメリットがある一方で、管理データ量の増加や作業工数の増加といったデメリットも存在します。

効果的な実施のためには、商品状態の可視化、3Sの実践、適正在庫の管理、社内ルールの統一、システムの活用などが重要です。また、業種ごとの特性を考慮し、それぞれに適した方法で先入れ先出しを実施することが求められます。

今後は、RFIDやAI、ロボティクスなどの最新テクノロジーを活用することで、より効率的で正確な先入れ先出しの実現が期待されます。企業は、自社の特性や規模に合わせて最適な方法を選択し、継続的な改善を行うことが重要です。

先入れ先出しは、単なる在庫管理の手法ではなく、企業の競争力を高める重要な要素の一つです。適切に実施することで、コスト削減や顧客満足度の向上につながり、ひいては企業の成長に貢献することができるでしょう。

物流のDX化はL&N JAPANにお任せください!

L&N JAPANは、これひとつで工場内のすべての業務プロセスをデジタル化できます。

- 会社紹介

- L&N JAPANができること

- 製品一覧